Этапы проектирования, производства и выпуска ТСУ

В данной статье разберем все этапы производства тягово-сцепного устройства: от проектирования ТСУ до выпуска готовой продукции.

Ниже более подробно разберем каждый из этапов создания фаркопа.

Этап 1. Проектирование.

Проектирование ТСУ (тягово-сцепного устройства или фаркопа) начинается с определения штатных мест в конструкции автомобиля, для закрепления ТСУ на кузове/раме, на основе рекомендации установленных заводом изготовителем ТС (транспортного средства), а также критической оценке самой конструкции кузова/рамы и архитектуры(окружения) задней части ТС. Обобщая эти данные определяются технические характеристики будущего изделия. В соответствии с действующей на момент проектирования нормативно-технической документацией, а именно технический регламент о безопасности колесных транспортных средств (ТР БКТС, раздел касательно ТСУ: правила ЕЭК ООН №55), определяется в пространстве расположение сцепного шара относительно кузова автомобиля. Эти два фактора определяют общую концепцию ТСУ, его вид и форму. Дополнительными факторами, учитываемыми при проектировании, также могут являться конъектура рынка и потребительские свойства ТСУ, такие как: удобство монтажа и эксплуатации, необходимость демонтажа заднего бампера при установке, подрезка заднего бампера при монтаже ТСУ и т.п.

Далее следует этап проектирования фаркопа с использованием системы автоматизированного проектирования (САПР). САПР- это автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническою систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средства автоматизации его деятельности предназначенной для сокращения сроков, трудоемкости проектирования, сокращение затрат на натуральные моделирование и испытания, повышение качества и технико-экономического уровня показателей проектирования и изготовления.

Разработка ТСУ ведется в конструкторской программе (CAD- Computer-aided design) предназначенной для построения «твердотельной» математической модели (3D модель) фаркопа. Данная модель строится на основе накопленного опыта конструктора в создании ТСУ, а также в результате анализа общемирового опыта проектирования и разработок в целом в отрасли общего машиностроения.

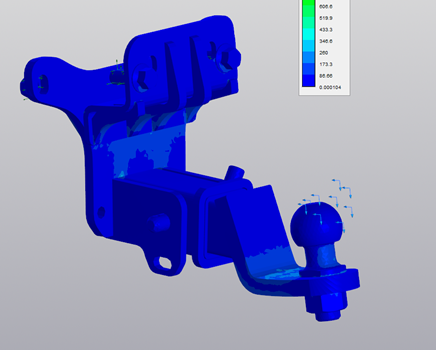

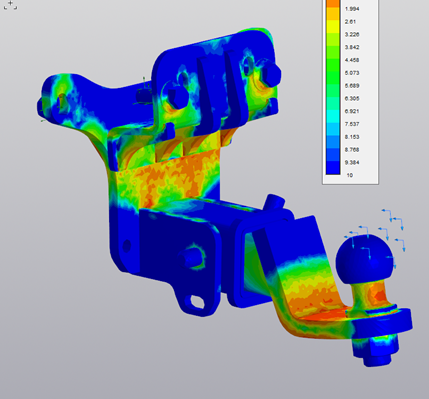

Построенная 3D-модель является прототипом (работающая модель, опытный образец-быстрая «черновая» реализация будущего продукта/изделия, для анализа функциональности в целом) и подвергается предварительному исследованию в специализированной расчетной программе (CAE -Computer-aided engineering)). Программа предназначается для различных видов исследований математических моделей-статическое нагружение, потеря устойчивости, собственная частота изделия, усталостная прочность и т.п. Расчеты в программе производятся численным методом. Наиболее частый метод, применяемый в расчетах, является метод конечных элементов (МКЭ). Суть метода конечных элементов– аппроксимация сплошной среды с бесконечным числом точек и степеней свободы совокупностью элементов малого размера, связанных между собой в узлах. То есть любую непрерывную величину (например, температуру, давление, перемещение) можно аппроксимировать дискретной численной моделью, которая строится на множестве кусочно-непрерывных функций, определённых на конечном числе подобластей (элементов).Исследования МКЭ выполняются в соответствии с общепринятыми правилами выполнения подобных расчетов.

После проведения исследования, в зависимости от выбранной степени точности (размер, форма и множество кусочно-непрерывных функций), конструктором проводится анализ результатов исследований и принимается решение об истинности и соответствии реальности полученных результатов, либо проводится повторное исследование с измененными (более точными) данными. Проведение последовательно нескольких исследований с уточненными данными позволяет проводить оптимизацию конструкции будущего изделия на стадии проектирования прототипа в виде 3D-модели. Этот этап позволяет заменить натуральные испытания и макетирование множественными математическими моделированиями с различными назначенными граничными условиями.

Рис. 1 Исследование конструкции МКЭ на внутренние напряжения в конструкции под действием статических нагрузок.

Рис.2 Исследование конструкции МКЭ усталостной прочности при цикле 2 млн. нагружений с частотой 35 Гц в соответствии с методикой правил ЕЭК ООН №55.

Исследование показывает распределение коэффициента запаса прочности в конструкции с общепринятыми машиностроительными нормами.

После окончания оптимизации, прототип проходит этап технологической проработки конструкции. Этот этап автоматизированного проектирования обширен по количеству решаемых задач включает в себя процессы компьютеризированной подготовки производства: отработка технологичности изготовления, проработка последовательности и этапов изготовления. Отработка транспортных и логистических вопросов, вопросов эргономики и т.п. Для решения подобного спектра задач используются различные программные пакеты (САМ-computer-aided manufacturing) позволяющие дать оценку конструкции по комплексному критерию технологичности (параметры работы робототехнического комплекса, оптимизация режима работы обрабатывающего центра с ЧПУ и т.п.) а также сформировать понимание тактности выпуска изделия, оптимизировать трудозатраты, добиться максимально оперативного внедрения в производство, а также гибкости технологии изготовления и универсальности технологий. По результатам проектных работ на данным этапе, могут вноситься в изделие изменения, с целью оптимизации конструкции для достижения высоких технико-экономических показателей будущего производственного цикла, стабильности высоких показателей уровня качества и т.п.

Следующим этапом является изготовления первого варианта ТСУ в виде натурального макета. Изделие выполняется в натуральную величину, из конечных применяемых материалов по разработанному и утвержденному технологическому процессу, для окончательной оценки конструкции по комплексным параметрам технологичности. Проводятся опытные работы такие как: полный процесс изготовления и сборки, комплектации, упаковки, установки на ТС в готовом виде и т.п. По результатам данного цикла исследований вносятся окончательные необходимые изменения в конструкцию изделия и в технологию изготовления, а также отработку всех сопутствующих процессов на всех этапах жизненного цикла изделия.

Конечным итогом, является готовое товарное изделие, на выпуск которого имеется полный комплект конструкторской документации (математические модели изделия, чертежи, спецификации, развертки, руководства, паспорта и т.п.), отработанная технология изготовления (управляющие программы различных комплексов, программы симуляции, карты технологических операций и т.п.) с отладкой всех сопутствующих процессов и оформлением документооборота, с внесёнными изменениями на всех этапах проектирования. Первый товарный образец изделия отравляется в аккредитованный сертификационный орган для прохождения обязательной процедуры сертификации на соответствии ТР БКТС (правилам ЕЭК ООН № 55).

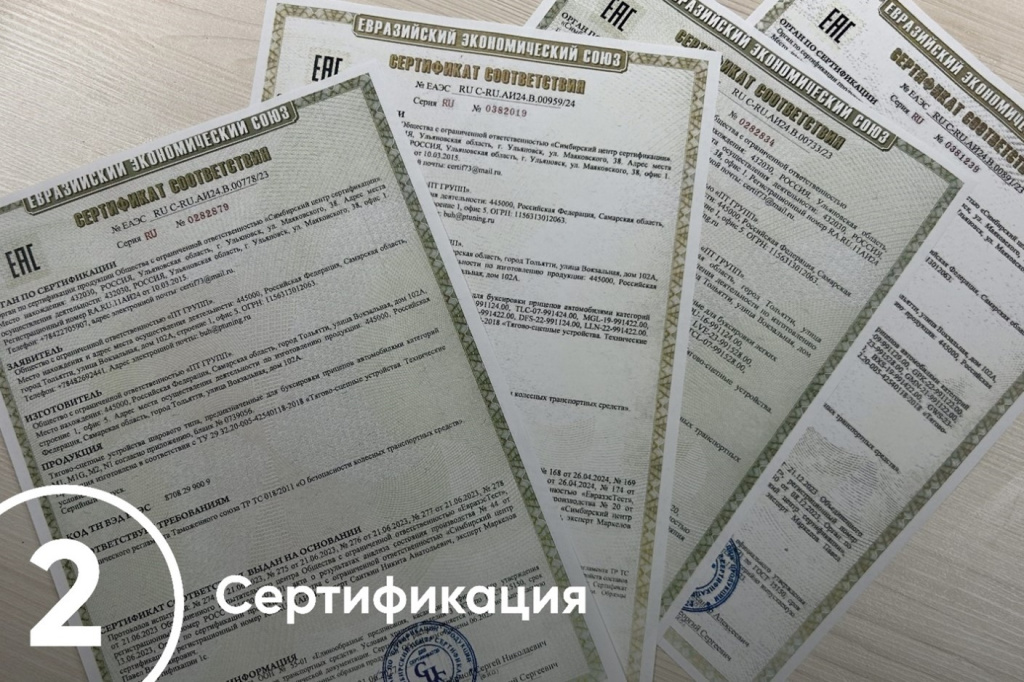

Этап 2. Сертификация.

Сертификация технического сложного устройства (тягово-сцепного устройства-ТСУ) — это важный этап, который гарантирует качество и надежность изделия во время эксплуатации.

Одной из главных задач компании ПТ ГРУПП является соответствие продукции требованиям норм и гарантирование ее качества и безопасности для покупателей. Поэтому перед выводом на рынок каждое изделие ТСУ компании ПТ ГРУПП проходит испытания в аккредитованной лаборатории и сертификацию.

Эта процедура направлена на подтверждение соответствия требованиям к ТСУ, стандартам и нормам, которые утверждены в правовом поле Российской Федерации, а также международным стандартам. Процедура аттестации состоит из нескольких этапов, каждый из которых имеет свою специфику и значение. Далее в этой статье мы пошагово рассмотрим процедуру испытаний и сертификации ТСУ в компании ПТ ГРУПП.

В соответствии с Приложением 10 технического регламента Таможенного союза ТР ТС 018/2011 «О безопасности колесных транспортных средств» тягово-сцепное устройство (ТСУ) – является объектом вышеуказанного технического регламента Таможенного союза и подлежит обязательному подтверждению соответствия с учетом требований Правил ООН № 55 «Единообразные предписания, касающиеся официального утверждения механических сцепных устройств составов транспортных средств».

Для целей подтверждения соответствия продукции вышеуказанному техническому регламенту Таможенного союза в Орган по сертификации подается заявка на подтверждение соответствия продукции: Тягово-сцепное устройство с прилагаемыми документами в соответствии с Приложением №12 ТР ТС 018/2011, вышеуказанного регламента, а именно:

1) общее техническое описание типа компонента транспортного средства, содержащее наименование и адрес изготовителя компонентов, перечень транспортных средств, для установки на которые предназначаются компоненты, сведения о маркировке, назначение компонентов, описание действия компонентов (при необходимости), иные сведения, которые заявитель сочтет необходимым привести в общем техническом описании;

2) имеющиеся на дату подачи заявки доказательственные материалы, подтверждающие соответствие продукции обязательным техническим требованиям, в том числе, результаты проектных расчетов, проведенных проверок, протоколы испытаний.

В дальнейшем проводятся ряд испытаний для подтверждения заявленных производителем характеристик.

Прочность сцепных устройств проверяется при помощи динамического испытания (испытания на усталость). В некоторых случаях могут потребоваться дополнительные статические испытания.

Для проведения испытаний, сцепное устройство помещается на соответствующий испытательный стенд и монтируются максимально жестко, в том положении в котором оно будет установлено на транспортном средстве, используя крепежные приспособления указанные изготовителем ТСУ.

К сцепному устройству прикладывают под определённым в правилах углом испытательную силу, которая возникает между тягачам и прицепом, воздействующую в продольной оси транспортного средства. Величина данной силы является теоретически определяемой(расчетной) исходной силой и зависит от вида прицепа, а также массы тягача и массы прицепа и рассчитывается по формуле. При динамических испытаниях сила прикладывается либо в виде пульсирующего воздействия, либо в виде переменного воздействия(колебаний нагрузки). Динамические испытания проводят с приближенно синусоидальной нагрузкой. Частота колебаний нагрузки при испытании не должна превышать 35 Гц. Выбранная частота колебаний должна быть четко отличима от резонансных частот испытательного стенда, включая испытываемое устройство. Число нагрузочных циклов должно составлять 2 млн.

По результатам динамических испытаний на сцепном устройстве наличие каких-либо трещин или разрывов не допускается.

В процессе статических испытаний, не относящихся к числу особых испытаний, испытательная сила прилагается плавно и быстро и поддерживается в течение не менее 60 секунд. После проведения статических испытаний допускается лишь небольшая остаточная деформация сцепного устройства, т.е. после прекращения воздействия остаточная пластическая деформация должна составлять не более 10% от максимальной деформации, измеренной в ходе испытания.

По результатам проведения испытания лаборатория оформляет официальный протокол испытаний, на основании которого выдается сертификат соответствия

В качестве доказательственных материалов, подтверждающих соответствие компонентов требованиям Приложения N 10 ТР ТС 018/2011, в орган по сертификации могут представляться:

а) протоколы сертификационных испытаний, выданные аккредитованными испытательными лабораториями;

б) иные доказательственные материалы, подтверждающие соответствие зарубежным национальным или международным техническим предписаниям, если органом по сертификации, проводящим подтверждение соответствия, установлена эквивалентность таких предписаний требованиям настоящего технического регламента. При этом должна быть подтверждена компетентность испытательной лаборатории, выпустившей протоколы испытаний, используемые в качестве доказательственных материалов.

3) сертификат соответствия системы менеджмента качества, применяемой изготовителем. При отсутствии такого сертификата заявитель представляет описание условий производства в объеме, обеспечивающем возможность проведения анализа документов в соответствии с Приложением N 13 ТР ТС 018/2011;

4) руководство (инструкцию) по эксплуатации (при наличии), чертежи, технические условия, другие документы, содержащие требования к компонентам;

5) перечень используемых национальных стандартов, применяемых для обеспечения соответствия компонентов требованиям технического регламента;

6) копии нормативных документов изготовителя, регламентирующих методы обеспечения и контроля соответствия выпускаемой продукции требованиям технического регламента с указанием объема и периодичности проверок, количества проверяемых образцов, а также места проведения проверок;

7) протоколы контрольных испытаний, акты анализа производства и другие документы по результатам обязательной сертификации и контроля сертифицированной продукции (при сертификации продукции на новый срок);

Эксперты органа по сертификации в рамках процедуры подтверждения соответствия проводят оценивание, анализ и принятие решения о возможности выдачи сертификата соответствия на ТСУ.

В рамках процедуры оценивания проводится анализ документации на продукцию, предоставленную заявителем, и принимается решение о проведении сертификации по схеме 1с, которая включает: идентификацию продукции, отбор для целей испытаний, анализ состояния производства, испытания отобранных образцов, анализ протоколов испытаний, заключение эксперта, назначенного для оценивания.

Испытания тягово-сцепных устройств проводит Аккредитованная испытательная лаборатория, внесенная в Национальную часть единого реестра испытательных лабораторий на проведение испытаний в части ТР ТС 018/2011«О безопасности колесных транспортных средств».

В рамках анализа и принятия решения экспертом, назначенным для анализа, проводится оценка всей доказательственной базы, полученной в ходе процедуры подтверждения соответствия, а именно:

- анализ протоколов испытаний, полученных от аккредитованного лица. Орган по сертификации проводит анализ протоколов испытаний на предмет полноты полученных результатов испытаний.

- заключение эксперта - это документирование результатов оценивания проходится путем анализа доказательств, полученных в ходе оценивания и документов, предоставленных заявителем.

После анализа и оценки данных документов принимается решение о выдаче Сертификата соответствия.

Далее переходим к последующему этапу производства ТСУ.

Этап 3. Процесс изготовления ТСУ.

Все технологические операции изготовления ТСУ и операции межоперационного контроля и контроля готового изделия описаны в соответствии с инструкцией И 7.5.2 «Порядок разработки и управления технической документации» в соответствии требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) СМК.

Первой подготовительной стадией производства ТСУ является приемка и контроль используемых прямых материалов. Профильная труба и листовой металл, метизы и другие комплектующие и материалы для производства фаркопов должны соответствовать необходимым ГОСТ, что подтверждается наличием сертификатов соответствия на все поставляемые материалы.

Соответствие материалов ГОСТ гарантирует требуемые геометрические характеристики и качество материалов.

При приёмке металлопрокат проверяется по количеству, внешнему виду (отсутствие коррозии, повреждений, изменение геометрии), наличию сопроводительной документации (сертификат качества). Все данные фиксируются в журнале регистрации данных прихода основных материалов. Данный процесс в нашей компании описан в документированной процедуре ДП 8.4.02 «Организация и проведение входного контроля» в соответствии требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) СМК.

Лазерная резка является начальным этапом производственного цикла производства ТСУ. Раскрой металла выполняется на современном оборудовании методом лазерной резки, что позволяет производить детали различной конфигурации с высокой производительностью и точностью, достигать 100%-ной повторяемости деталей, что важно для серийного выпуска и выполнения требований, заложенных в КД, в части допусков и предельных отклонений.

Качество реза контролируется оператором через настройки оборудования, также осуществляется инструментальный контроль вырезанных деталей.

В соответствии со стандартами СМК процесс лазерной резки метала описан в карте стандартной операции КСО 1.1-01.

На следующем этапе производства выполняется операция гибки металла для задания необходимых геометрических форм заготовок в дальнейшем входящих в состав ТСУ. Гибка выполняется на гибочном оборудовании с ЧПУ, тем самым достигается повторяемость параметров гибки (угол гиба, радиус гиба).

На гибочных операциях применяется инструментальный контроль первых 3х деталей, а также периодический контроль. Процент выборки зависит от объема деталей в партии. Помимо электронного угломера также используются электронный штангенциркуль и шаблоны. Все измерительные инструменты проходят периодическую поверку в соответствии с инструкцией И 7.1.5 «Управление средствами измерения» в соответствии требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) СМК.

Гибка листового метала, а также трубопроката описан в карте стандартной операции КСО1.2-01.

Параллельно с процессами лазерной резки и гибки металла производиться ряд операций на слесарном участке.

На слесарном участке для изготовления полуфабрикатов входящих в состав ТСУ используются ленточнопильный, сверлильный станки, а также РМИ, необходимый для удаления заусенцев при обработке.

Контроль размеров выпускаемых полуфабрикатов осуществляется измерительным инструментом (штангенциркуль, линейка металлическая, калибры, пробки и т.д.). Также используются кондукторы. Все используемые инструменты проходят периодическую поверку в соответствие графику, согласно инструкции И 7.1.5 «Управление СИ» в соответствии требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) СМК.

Следующей стадией производства ТСУ является сваривание металлических заготовок и полуфабрикатов. Сварочная операция является одной их самых ответственных в процессе производства ТСУ и выполняется в соответствии с ГОСТ 14771-76 и картой стандартной операции КСО 2.4-01.

Позиционирование деталей осуществляется в кондукторах, чем достигается максимально точное расположение деталей в изделии и соответствие геометрических параметров.

Сварка выполняется п/автоматом в газовой среде, что позволяет достигать высокой производительности, исключить риски деформации, возможность сваривания различных толщин между собой, а также получения качественного сварного шва.

Все сварщики участвующие в производстве ТСУ проходят обучение и имеют подтвержденные сертификаты. В соответствии с документированной процедурой ДП 8.5.04 «Идентификация и прослеживаемость» в соответствии требованиям ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) СМК, каждому сварщику выдается личное клеймо с занесением информации в журнал выдачи клейм и на каждом изделии проставляется оттиск, позволяющий в дальнейшем определить сварщика-исполнителя изделия.

На стадии сварных работ в обязательном порядке проводится контроль сварных соединений двумя способами: разрушающим и неразрушающим.

С целью проведения контроля разрушающим методом из каждой партии сваренных ТСУ производиться отбор нескольких экземпляров (количество отобранных экземпляров зависит от размера контрольной партии), которые подвергается разрушению путем изготовления проб для определения макроструктуры сварных соединений.

Из неразрушающих методов используется внешний осмотр шва, его геометрия, целостность и измерение катетов. Также применяется капиллярный вид контроля цветным-люминесцентным методом.

После сварки необходимо подготовить изделие для окраски, это происходит в рамках этапа антикоррозионной обработки, который выполняется в соответствии с ГОСТ 9.402-2004 и картой стандартной операции КСО 2.7-01.

На данном этапе детали фаркопов обезжиривают и фосфатируют для увеличения адгезии ЛКП к поверхности металла. Далее идет пассивация и выдержка в сушильной печи. По итогам данного этапа оценивается слойный вес фосфатной пленки.

Следующий этап – порошковая окраска, выполняется в соответствии с ГОСТ 9.410-88 и картой стандартной операции КСО 3.1-01.

Для улучшения потребительских свойств используется полимерное порошковое покрытие, которое позволяет защитить изделие от внешних атмосферных воздействий и придает изделию привлекательный внешний вид.

При выборе материала, который в дальнейшем будет использоваться в качестве финишного покрытия изделия проводится ряд испытаний: адгезия материала, полимеризация, толщина слоя, сопротивление распространению коррозии, эластичность, внешний вид. Только после получения положительных результатов всех вышеперечисленных испытаний, материал запускается в массовое производство.

После нанесения финишного покрытия производится инструментальный контроль толщины ЛКП, визуальный контроль качества покраски поверхностей комплектующих изделий на наличие дефектов окраски (непрокрас, наплывы, смазы).

После прохождения предыдущего этапа продукция попадает на участок сборки и упаковки. Перед процессом финальной упаковки проводиться 100%-ный окончательный инструментальный и визуальный контроль продукции контролерами службы качества в соответствии с картой контроля КК 2.8-01 по следующим параметрам:

- Контроль соответствия комплектующих;

- Контроль соответствия сцепного шара;

- Контроль соосности отверстий;

- Контроль качества ЛКП;

- Контроль заполнения паспорта изделия.

При получении положительных результатов контроля заполняется паспорт изделия (проставляются дата сборки и упаковки, а также личный штамп контролера), наклеивается на балку идентификационная этикетка, уникальная для каждого ТСУ.

Готовое изделие, в зависимости от модели, упаковывается в пленку воздушно-пузырьковую 3-х слойную, сложенную в четыре сложения или гофрокороб. Упаковка обеспечивает целостность изделия при хранении на складе готовой продукции и при транспортировке потребителю.

Процесс производства ТСУ закончен.

Все данные контроля и идентификации продукции заносятся в электронную систему учета, что позволяет, в случае обнаружения несоответствия изделия при эксплуатации в гарантийный период, выявить возможные причины брака изготовленной продукции или несоответствий технологических процессов.

Соблюдение стандартов технологического процесса и постоянного контроля за качеством на всех этапах проектирования и производства, позволяет компании ПТ ГРУПП гарантировать выпуск высококачественной продукции. Наша компания гордится своей открытостью и готовностью внимательно выслушать каждого клиента, вкладывая в каждый изготовленный продукт наш профессионализм и заботу о качестве.